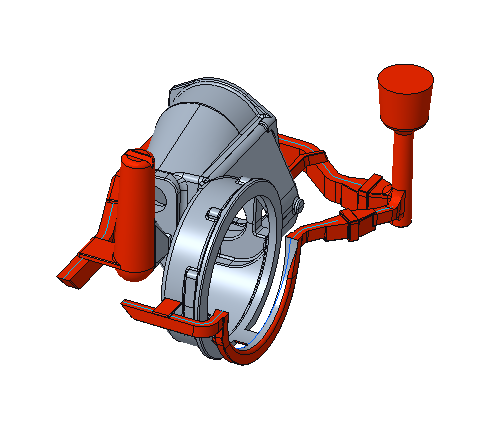

1. Schritt

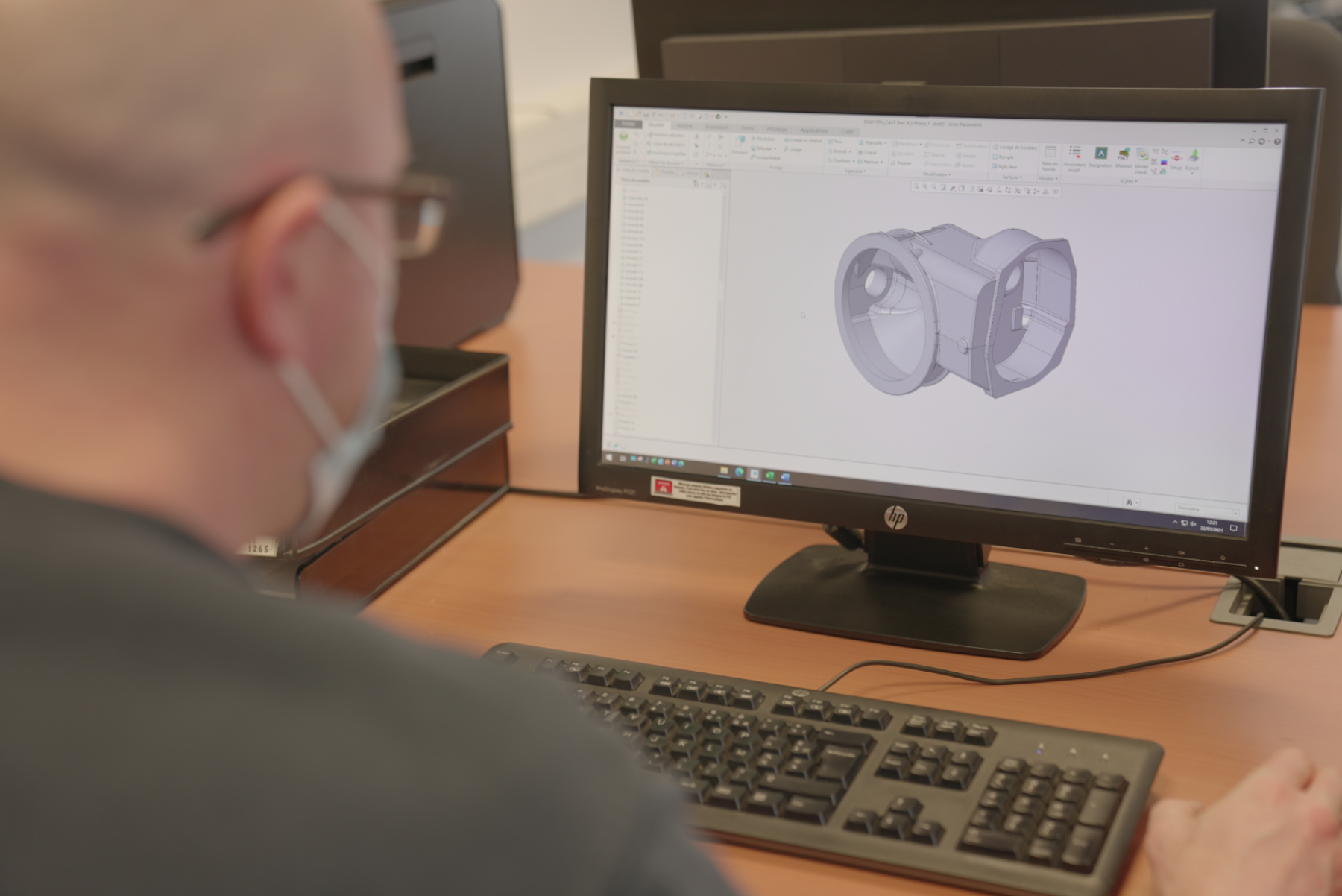

Erstellung der CAD + CREO-Pläne

2. Schritt

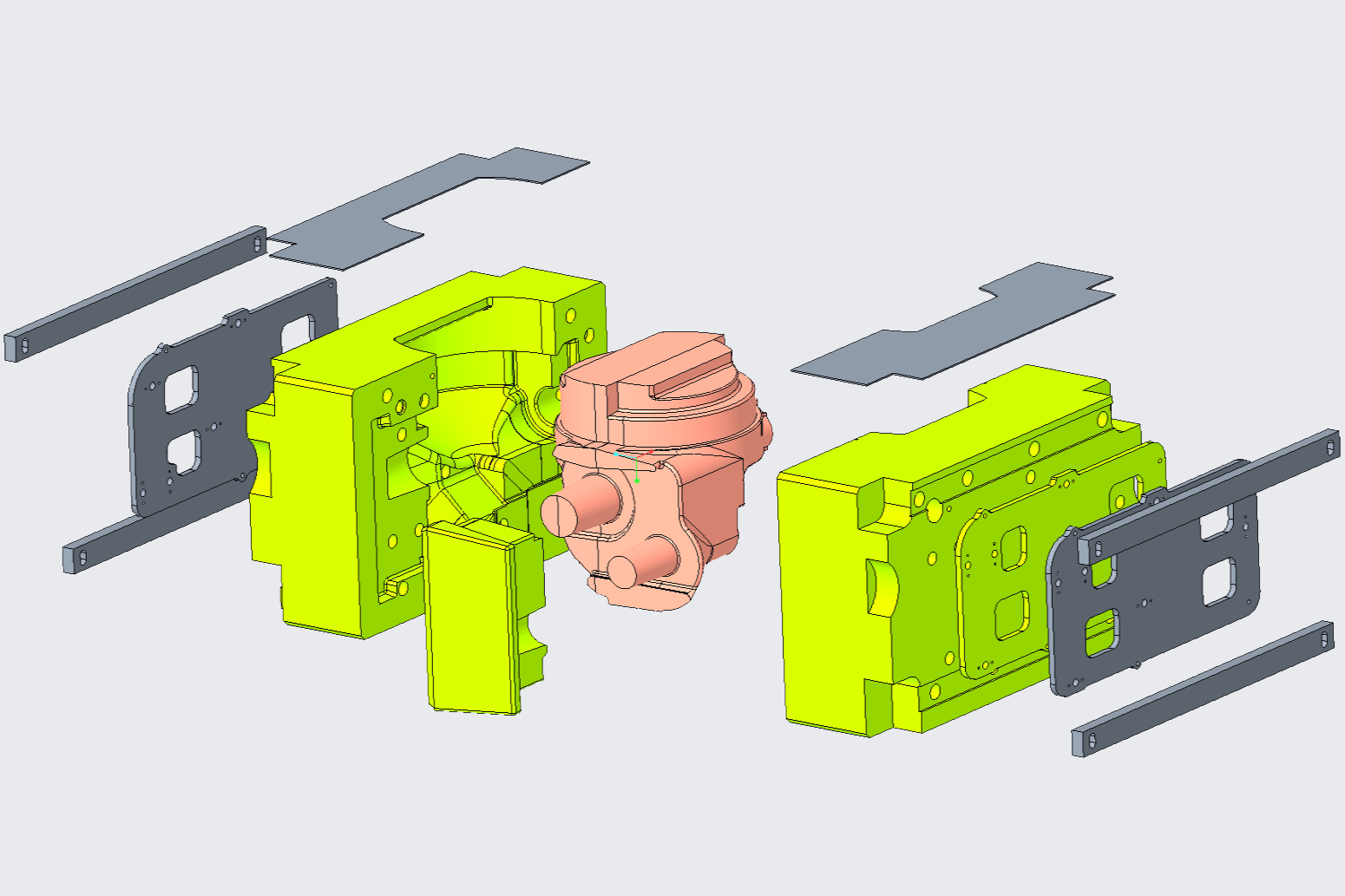

Hinzufügen von Gießereieigenschaften (Schrumpfung, Trennebene, Streckung, Kern, Aufmaß, Füll- und Zuführsystem).

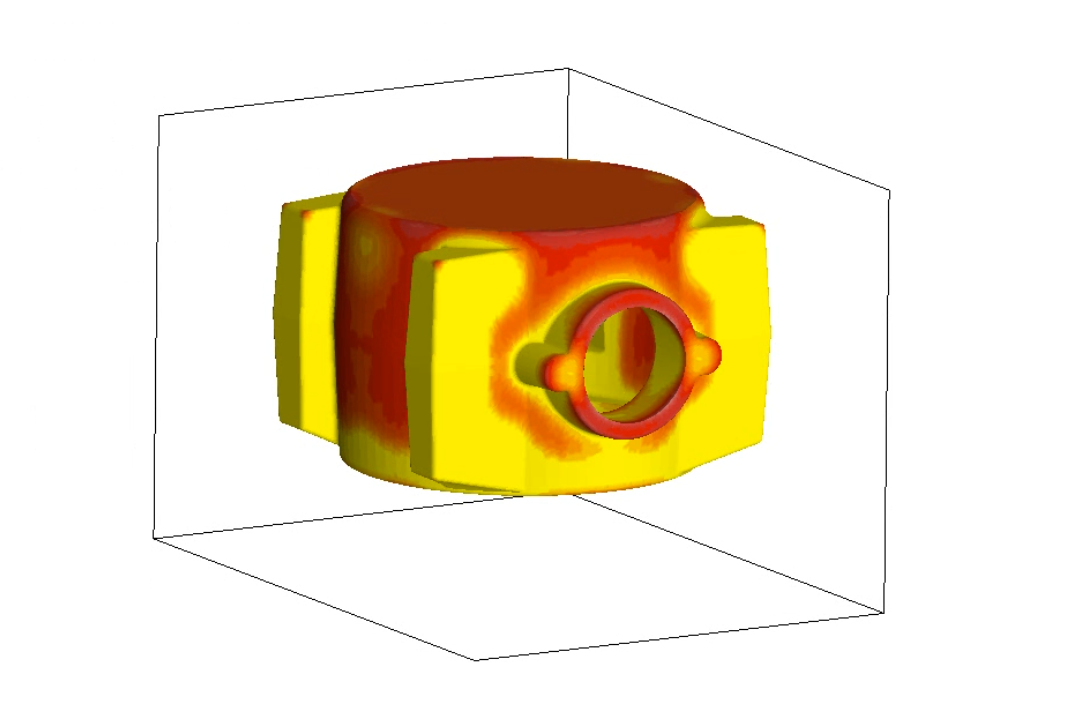

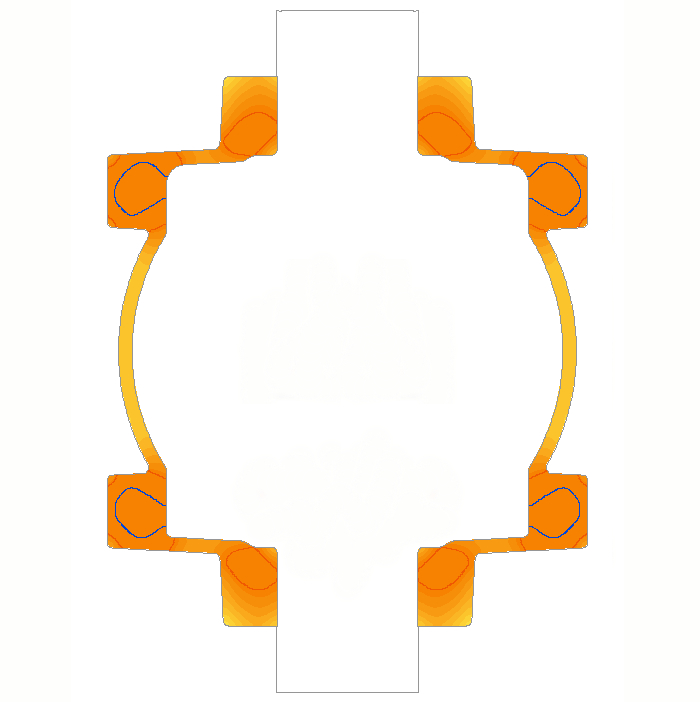

3. Schritt

Durchführung von Erstarrungssimulationen, um mögliche Defekte zu antizipieren. (NOVACAST)

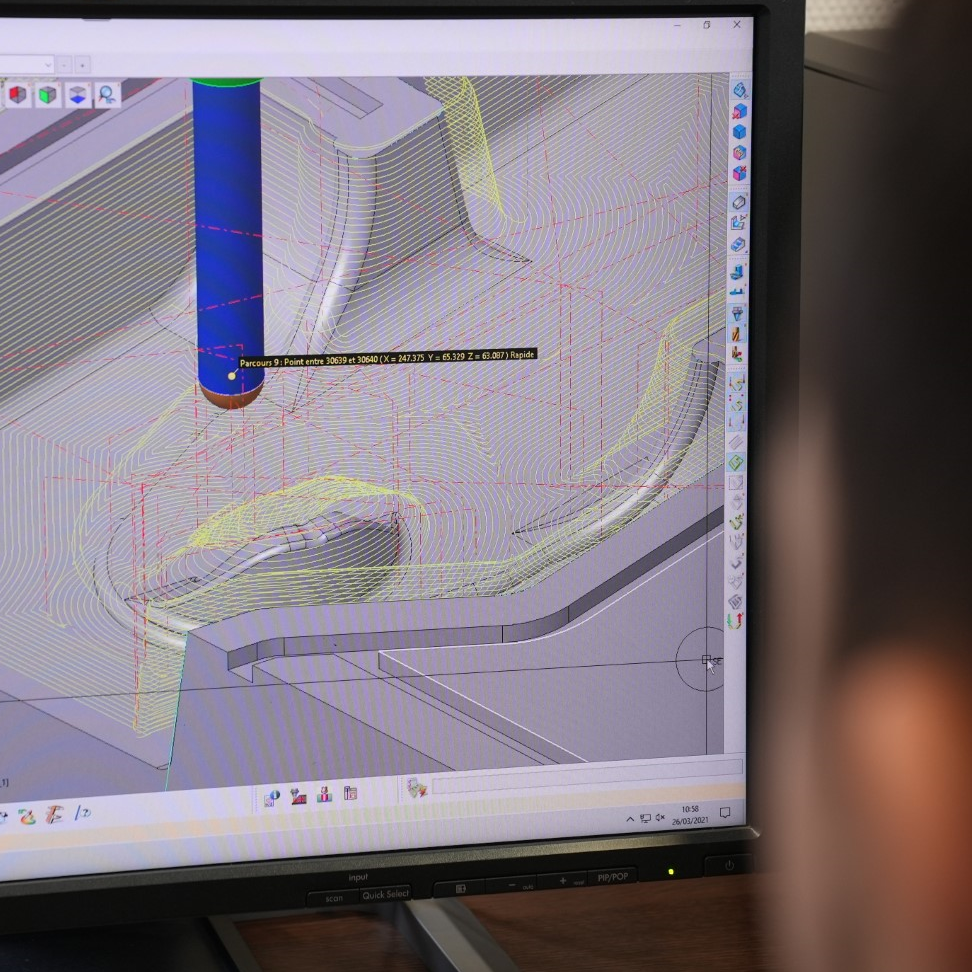

4. Schritt

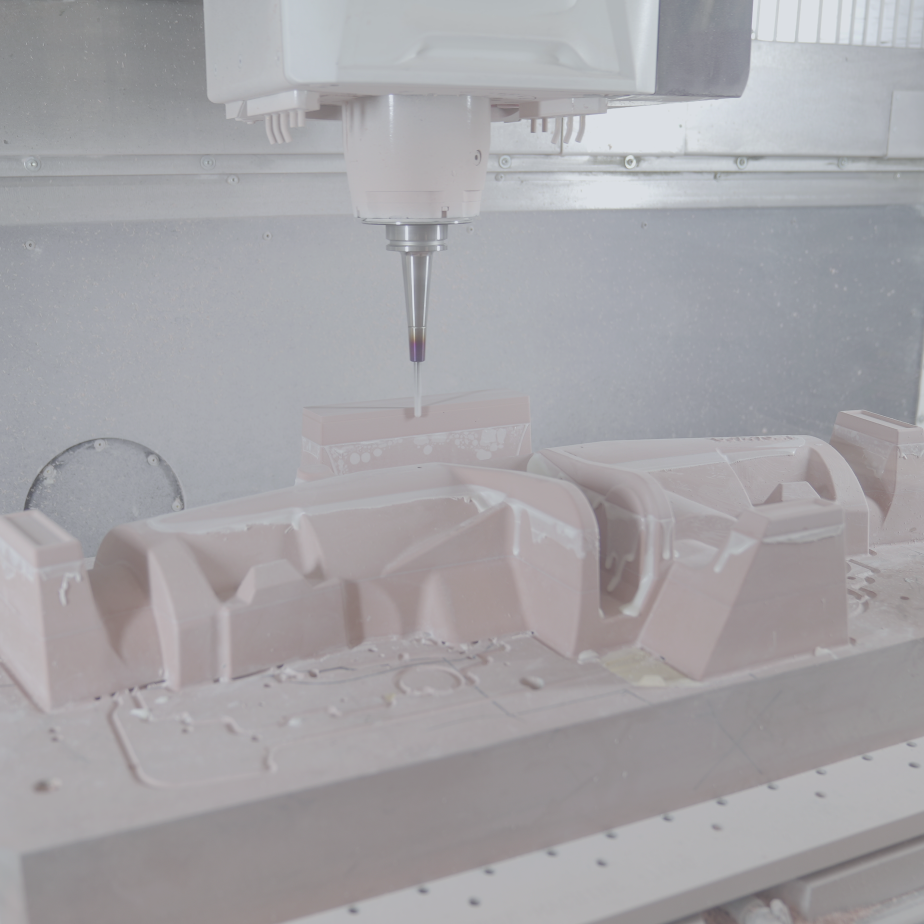

Umwandlung der CAM-Werte in Werkzeugwege mittels der Software WorkNC.

5. Schritt

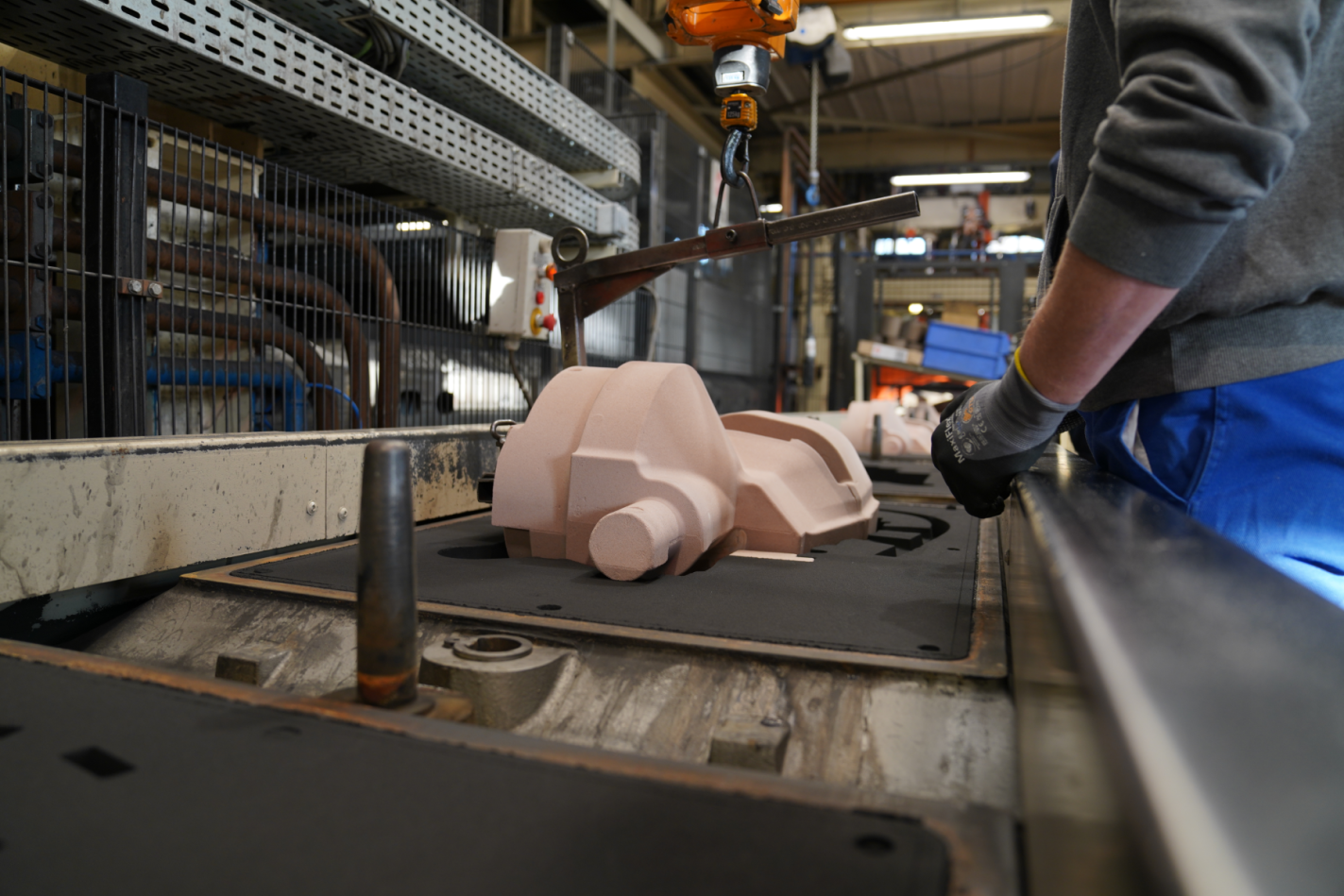

Hochgeschwindigkeitsbearbeitung von Werkzeugen. Modellieren und Setzen auf Platte: Polyurethan-gespritzte Modellplatte.

6. Schritt

Integration des bearbeiteten Modells auf einer Platte und Hinzufügen der Kunstgriffe, die das Gießen eines Teils ermöglichen.

BETASET-Kaltverfestigungsverfahren.

Dieser Schritt des Fertigungsprozesses ist vor allem für die Herstellung von Hohlkörpern und/oder komplexen Formen notwendig.Die Kerne (mit einem Gewicht von 20 Gramm bis 150 kg) werden auf automatischen Mehrstationenmaschinen der Firma KUHN hergestellt.

Die Formherstellung erfolgt auf 3 vollautomatischen Formanlagen:

- 1 Anlage mit Spannrahmen 700 x 550 x300/300

- 1 Anlage mit Luftstrom durch Spannrahmen 700 x 550 x 300/300

- 1 Anlage mit Druckluft durch Spannrahmen 1100 x 700 x 330/330

Die Gleichmäßigkeit unserer Gussteile wird durch unsere elektrischen Schmelzöfen gewährleistet.

Die Flexibilität unserer Anlagen erlaubt es uns, alle Sorten von Gusseisen mit Kugel- und Lamellengraphit in kleinen und mittleren Serien für alle Hersteller zu produzieren, bis auf den Automobilsektor.Automatische Aufzeichnung aller Parameter (Temperatur, chemische Analyse der Legierung).

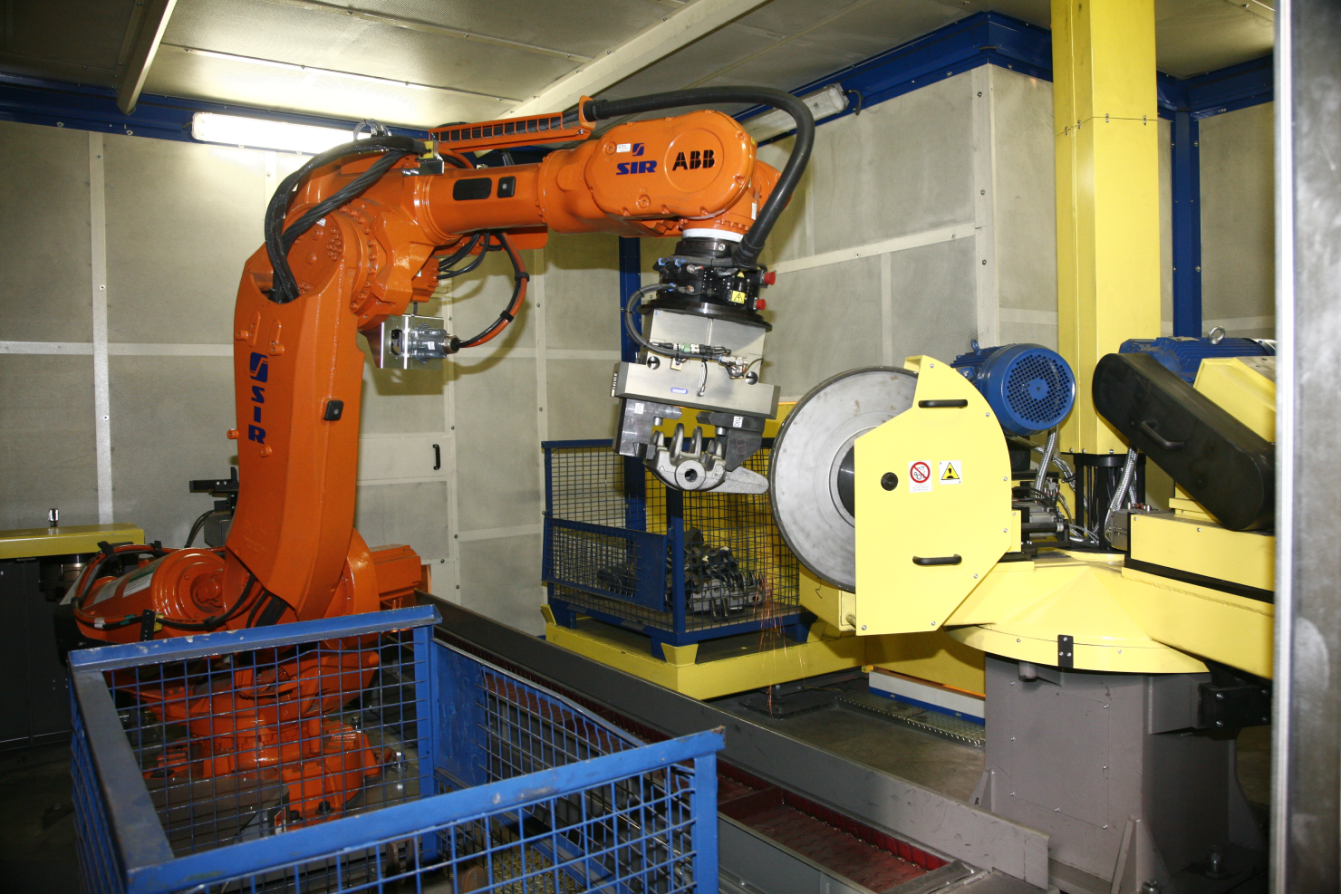

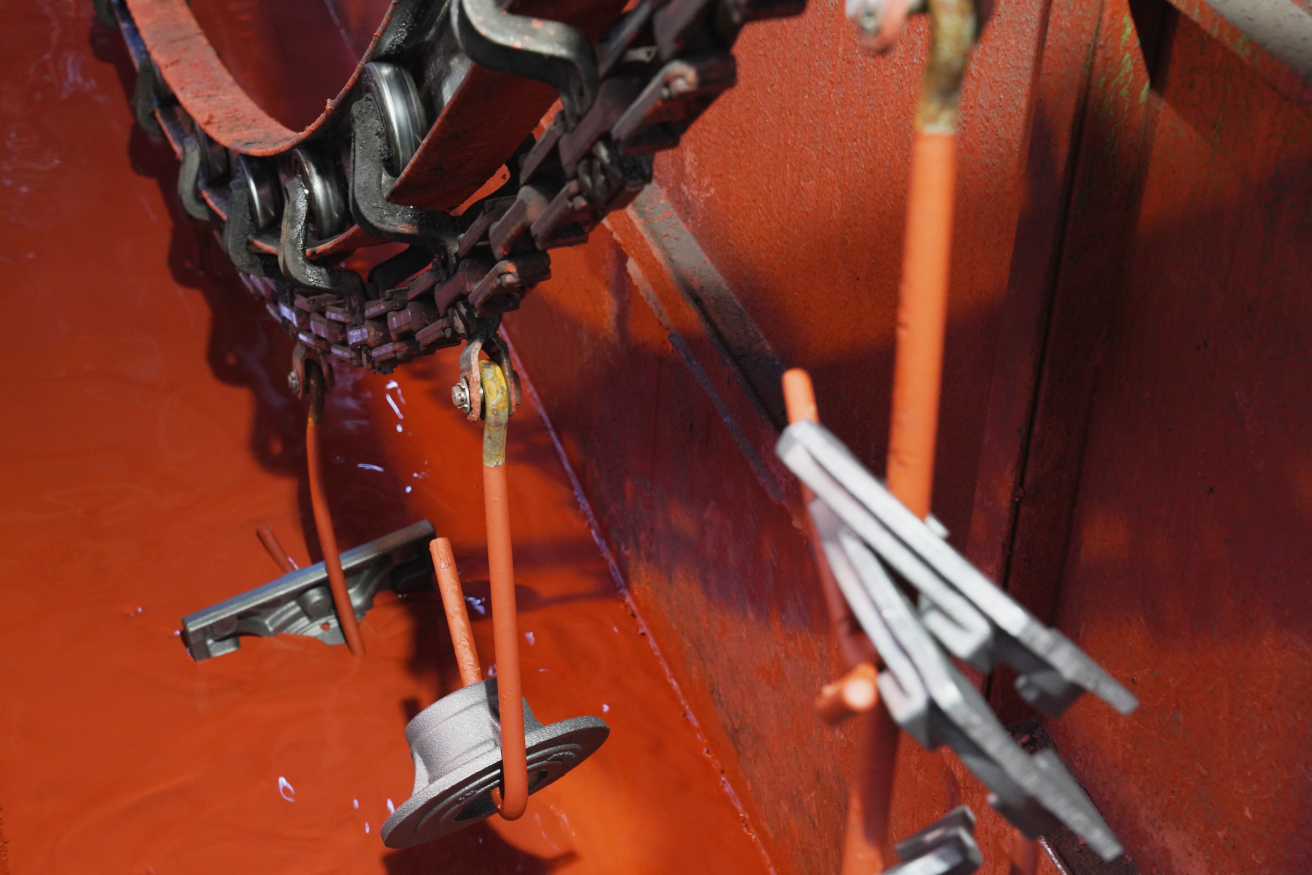

Das Kugelstrahlen der Teile erfolgt in einem zylindrischen Behälter mit direktem Durchgang zu den Formanlagen. Nach dem Entgraten auf robotergesteuerten Schleifzellen oder Trommeln, werden die Teile in einem Becken mit einer Tauchgrundierung (wasserlöslicher Lack) beschichtet.