1er étape

Réalisation des plans DAO+ CREO.

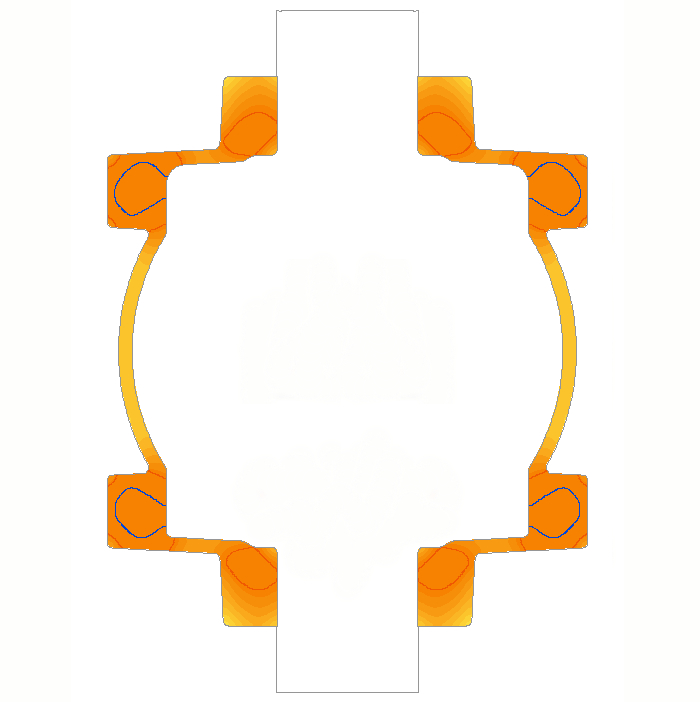

2ème étape

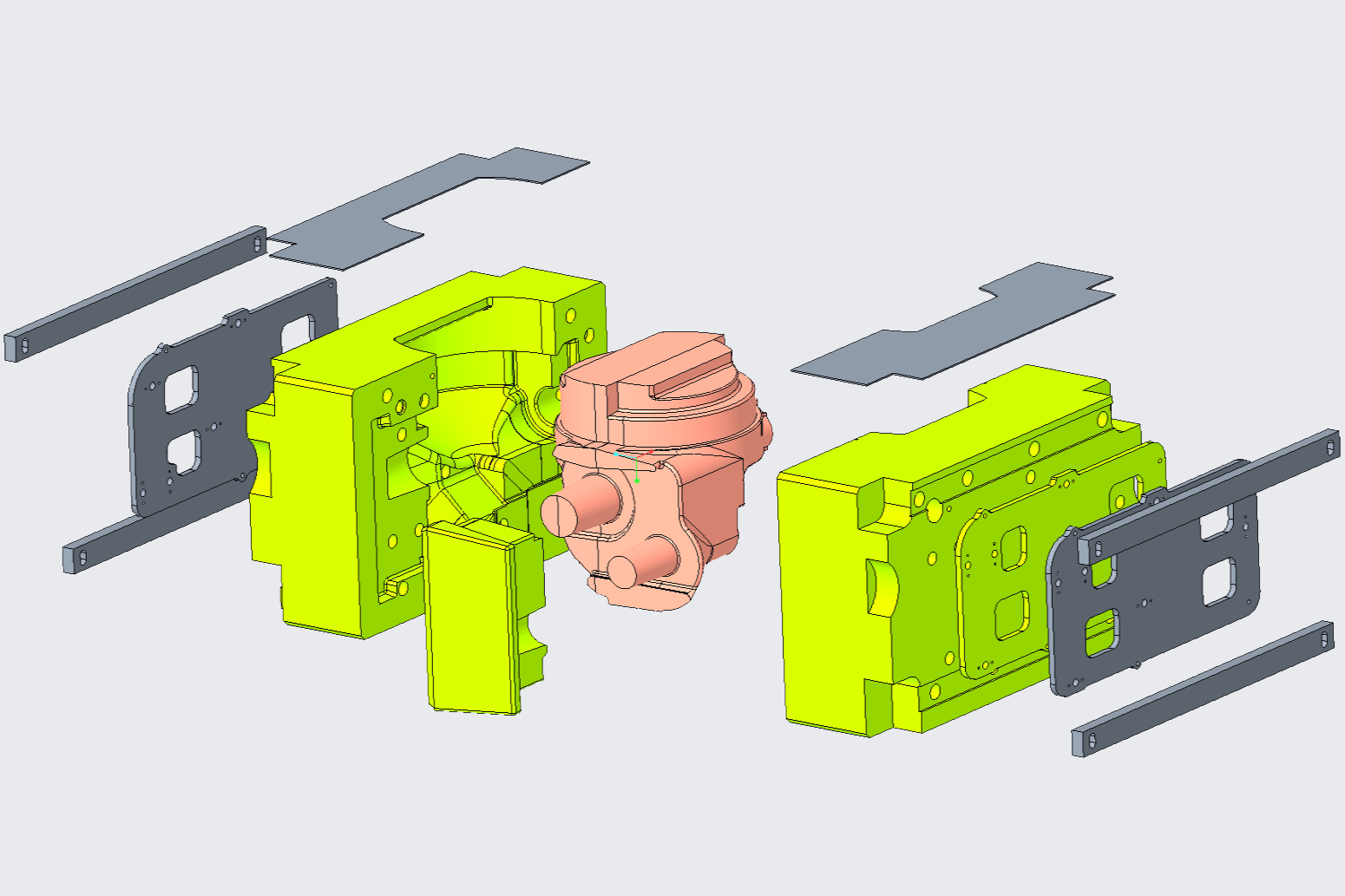

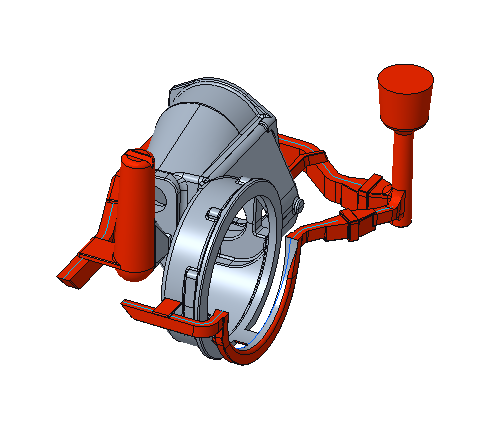

Ajout des artifices de fonderie (retrait, plan de joint, dépouille, noyau, surépaisseur, système de remplissage et d'alimentation).

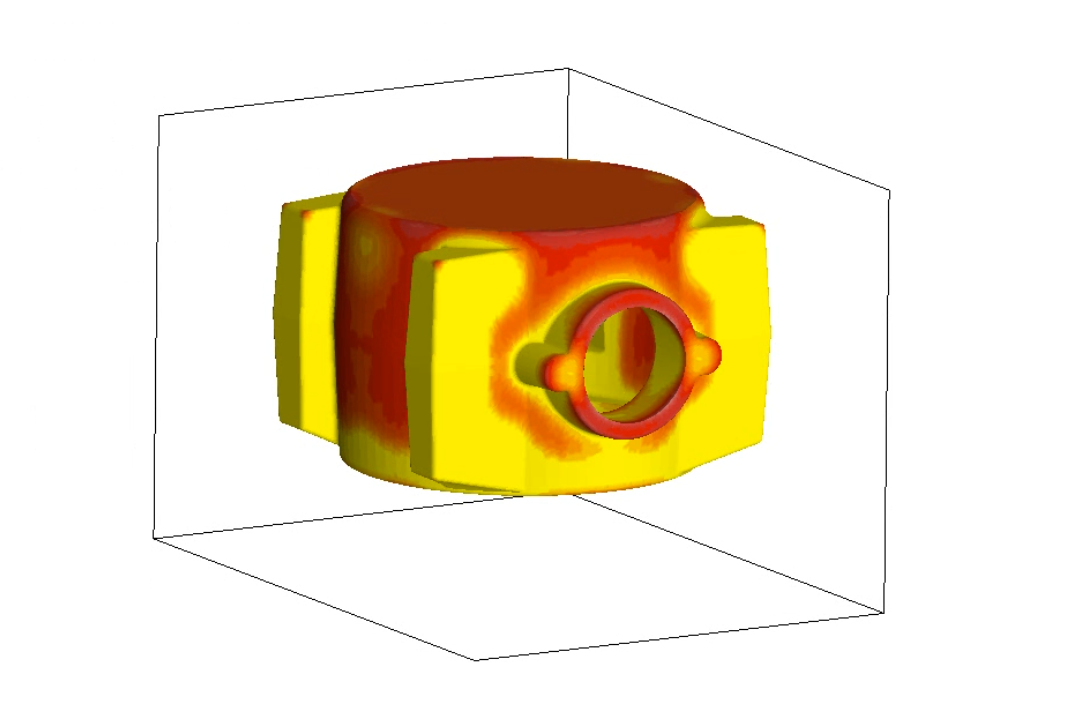

3ème étape

Réalisation de simulation de solidification afin d'anticiper les défauts éventuels. (NOVACAST)

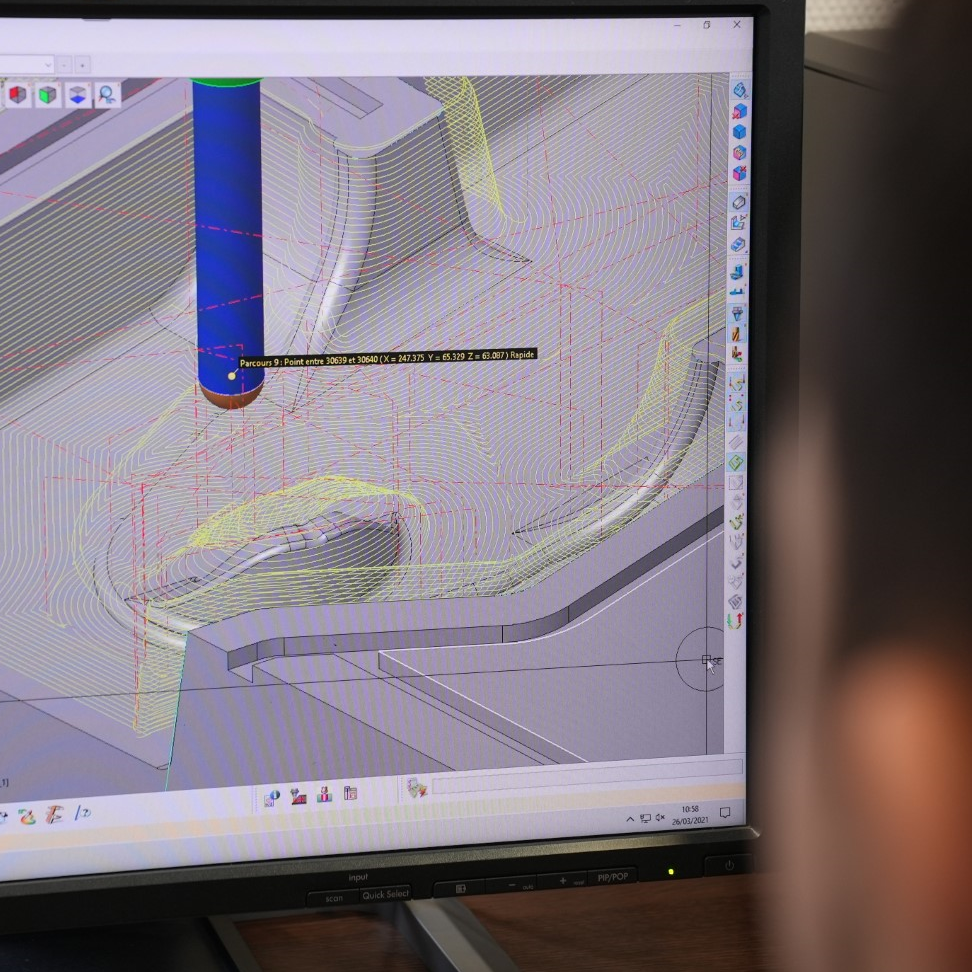

4ème étape

Transformation des valeurs FAO en parcours d’outils par le logiciel d’usinage WorkNC.

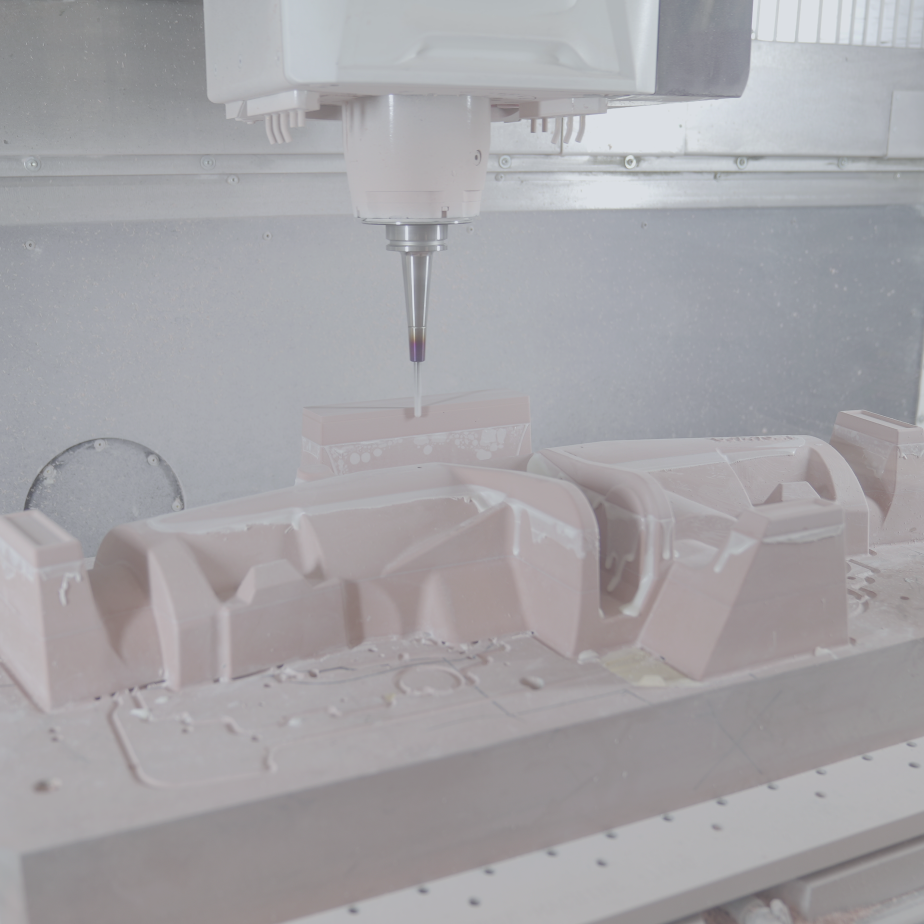

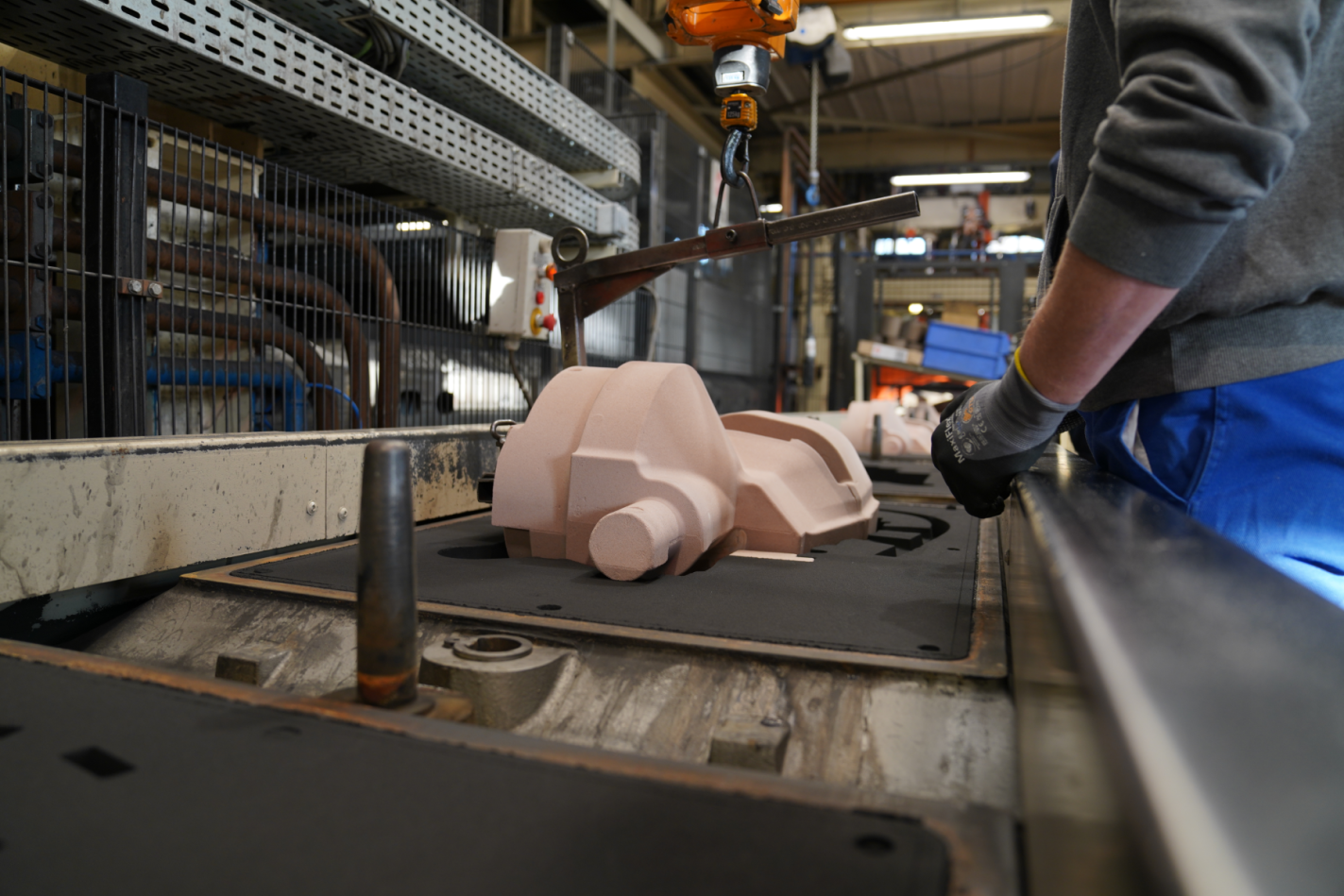

5ème étape

Usinage à grande vitesse des outillages. Modelage et mise sur plaque : plaque-modèle injectée en polyuréthane.

6ème étape

Intégration du modèle usiné sur une plaque et ajout des artifices permettant de couler une pièce.

Procédé BETASET durcissement à froid.

Cette étape de la fabrication est principalement nécessaire pour la réalisation des pièces creuses et /ou de formes complexes.

Les noyaux (dont le poids varie de 20 grammes à 150 kg) sont réalisés sur des machines automatiques multipostes dont certaines ont été fabriquées par KUHN.

Le moulage se fait sur 3 chantiers automatiques:

- 1 chantier à impact en châsis de 700 x 550 x300/300

- 1 chantier à serrage par écoulement d’air en châssis de 700 x 550 x 300/300

- 1 chantier à haute pression en châssis de 1100 x 700 x 330/330

La régularité de nos fontes est garantie par notre fusion électrique.

La souplesse de nos installations nous permet de produire toutes les nuances de fonte à graphite sphéroïdal et lamellaire en petites et moyennes séries hors secteur "automobile".

Enregistrement automatique de tous les paramètres (température, analyse chimique de l'alliage).

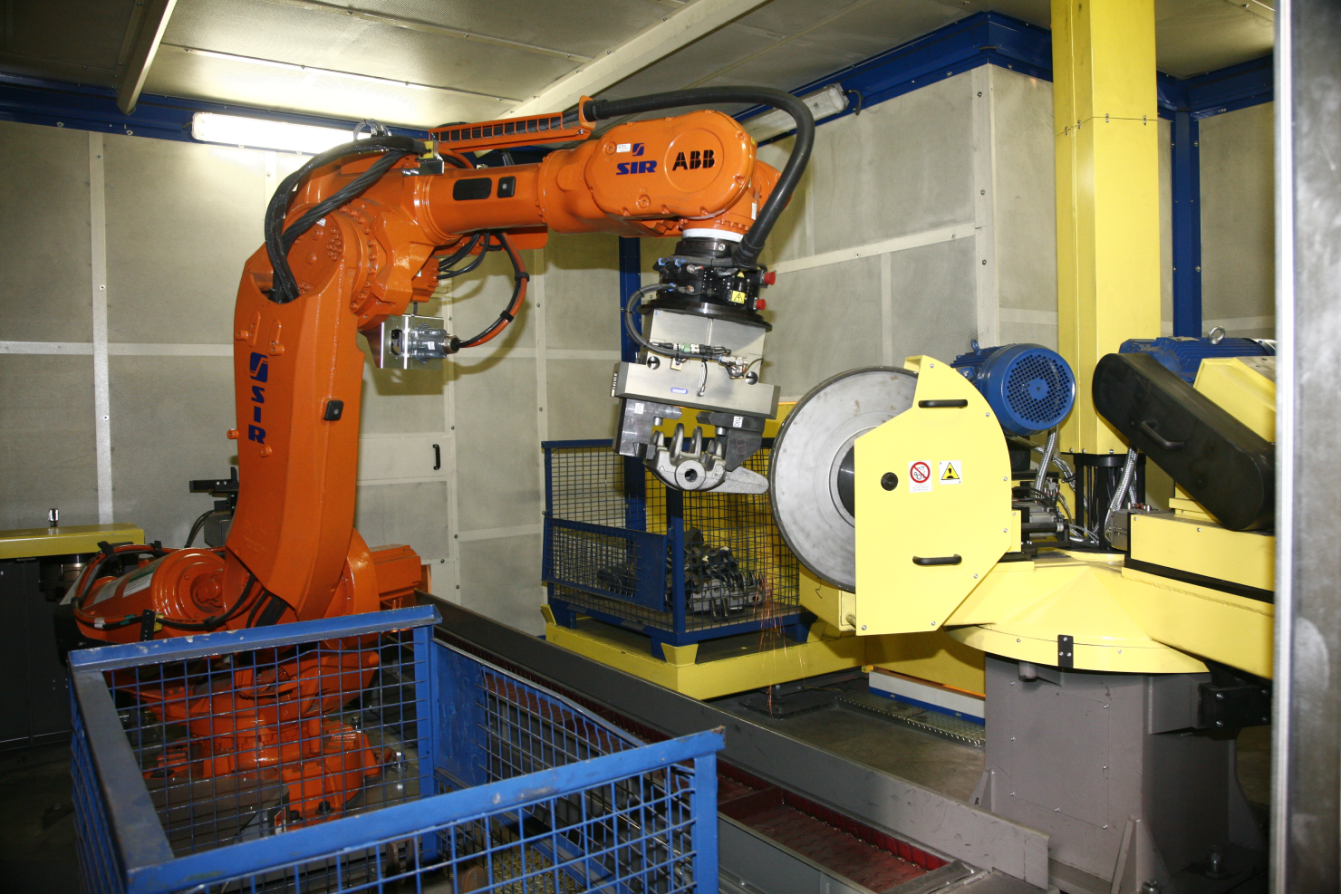

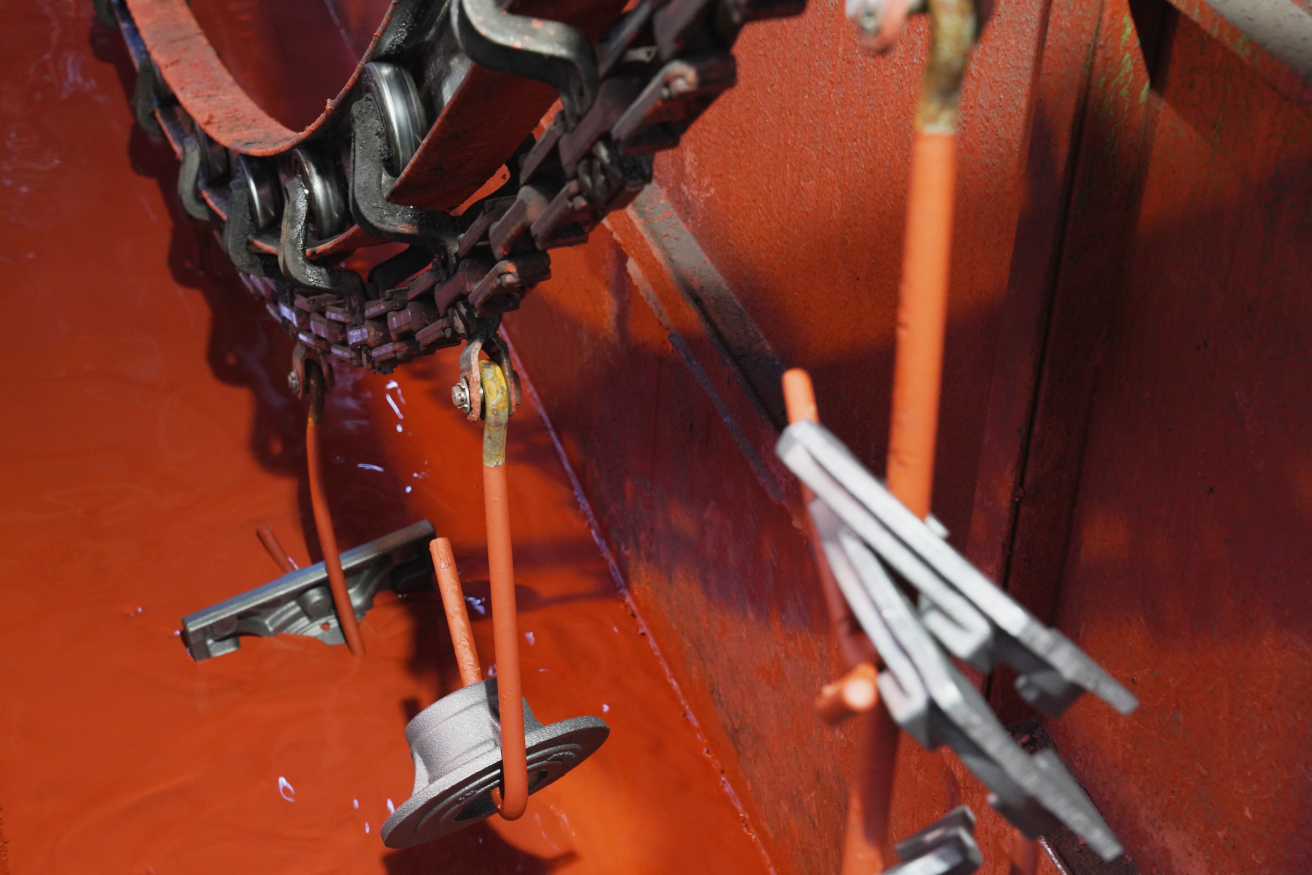

Le grenaillage s’effectue dans un tonneau à passage direct raccordé aux chantiers de moulage. Après ébarbage, sur des cellules robotisées de meulage ou des tourets, les pièces sont revêtues d'un apprêt primaire au trempé (peinture hydrosoluble).